緩蝕劑的作用機理

在電解質溶液中,金屬的腐蝕過程服從電化學過程,因此腐蝕的發生存在著陰極反應與陽極反應。陰極反應對應的是去極化劑接受電子的過程,最常見的兩種去極化劑為氫質子與氧氣,而陽極反應對應的是金屬的溶解過程。從腐蝕電化學原理分析,緩蝕劑加入后使得腐蝕反應的陽極過程或者陰極過程受到抑制,有些緩蝕劑可以同時抑制腐蝕反應的陰極與陽極過程。

大多數無機型緩蝕劑主要使用在中性或偏堿性的介質環境中,它們通常對電極的陽極過程有顯著的抑制作用,通過使金屬表面鈍化或者在金屬表面形成沉積膜進而起到緩蝕作用。隨著緩蝕劑應用的發展,無機緩蝕劑的使用并未局限在中性或堿性介質中,如在酸性介質中添加碘化物、亞銅、亞銻鹽后,能顯著增強有機緩蝕劑的作用效果。有機緩蝕劑在酸性介質中的使用非常廣泛,它們通過物理或化學作用力吸附在金屬表面,通過改變雙電層結構,提高腐蝕反應活化能以及將腐蝕介質與金屬基體隔離,進而抑制腐蝕速率,有機緩蝕劑在中性介質中也取得了成功的應用,如有機磷酸鹽、苯鉀酸鹽、咪唑啉在工業水和油田污水處理的應用。

1.無機緩蝕劑作用機理

根據腐蝕電化學原理,通過考察無機緩蝕劑對電極陰陽極的抑制效果,無機緩蝕劑的作用機理可以歸納為陰極型、陽極型、混合型。

(1)陽極抑制機理

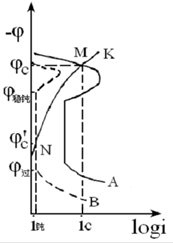

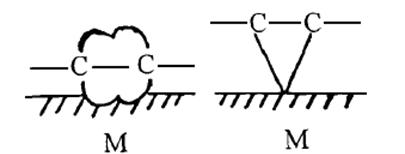

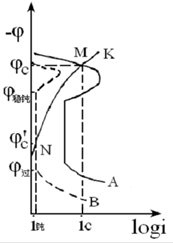

圖1.2陽極抑制型緩蝕劑作用曲線圖

圖1.2為陽極抑制型鈍化劑作用原理圖,當介質中存在陽極抑制型緩蝕劑時,極化曲線陽極部分從活化區轉為鈍化區,使得腐蝕電流密度顯著降低,而極化曲線的陰極部分并沒有顯著的改變。

(2)陰極型緩蝕劑

圖l-1(a)所示的極化曲線闡明了陰極型緩蝕劑的作用機理,從圖中可以發現,介質中有陰極型緩蝕劑存在時,極化曲線的陰極部分塔菲爾斜率明顯增加,而陽極部分塔菲爾斜率卻沒有改變,這說明陰極型緩蝕劑主要增加了電極的陰極極化過程,這使得金屬的開路電位以及腐蝕電流密度均下降。陰極型緩蝕劑可以通過在金屬表面的陰極區成膜來增加陰極極化過程,也可以通過提高陰極反應的過電位從而抑制陰極反應,而在中性介質中,陰極過程主要為氧去極化過程為,因此也可以通過吸收體系中的氧來增加陰極反應的極化,根據陰極型緩蝕劑的不同作用原理,其可以進一步細分為以下幾種:

A.成膜類陰極型緩蝕劑。這類陰極緩蝕劑通過與介質中的物質反應或者自身吸附,在金屬的陰極區間成膜,形成的膜能有效地抑制陰極去極化劑如O2、H+等向界面擴散,使得陰極去極化作用受到有效抑制,進而減緩了腐蝕速率。

B.提高陰極反應過電位緩蝕劑。腐蝕反應的陰極過程大多為氫質子或氧的還原反應,這些陰極反應發生的電位均高于其理論的平衡電位,即存在過電位。特別是在酸性介質中,氫質子的還原反應在不同金屬上存在顯著的差異,而當介質中存在鉍、汞、銻等重金屬離子時,將會顯著提高氫質子的還原過電位,從而使陰極過程受到抑制,降低腐蝕反應速度。

C.耗氧型陰極緩蝕劑。在中性介質中,腐蝕反應的陰極過程多為氧去極化過程,因此在介質中加入可以與氧發生反應的物質,則可降低介質中的氧含量,使陰極反應受到抑制,進而抑制腐蝕速率。

(3)混合型緩蝕劑

混合型緩蝕劑作用示意圖見圖1.1(c),該類型緩蝕劑對腐蝕的陰陽極反應均有明顯的抑制作用,由于加入混合型緩蝕劑后電極的陰陽極塔菲爾斜率同時增加,因此自腐蝕電位沒有顯著改變,但是腐蝕電流密度顯著降低,使得金屬腐蝕速度受到抑制。

2.有機緩蝕劑作用機理

有機緩蝕劑分子中通常同時具有極性基團與非極性基團,極性基團中存在氮、氧、磷、硫等元素,這些元素均含有孤對電子,而且電負性大,有機緩蝕劑通過極性基團牢固地吸附在金屬表面上,而非極性基團排列在介質中,這樣一方面有效地隔離了金屬與腐蝕介質的接觸,阻礙了腐蝕反應產物的擴散,同時還改變了雙電層結構,提高了腐蝕反應的活化能,最終抑制了腐蝕反應的進行。有機緩蝕劑的緩蝕性能有賴于其極性基團在金屬表面吸附的強度,而極性基團的吸附可以是物理吸附也可以是化學吸附,或者兩種吸附共同存在。

(1)有機緩蝕劑極性基團的物理吸附

關于有機緩蝕劑的物理吸附行為,Mann最早做了深入的研究,他指出在酸性溶液中,吡啶(C5H5N)、烷基胺(RNH2)、硫醇(RSH)及三烷基磷等的中心原子(N、S、P等)含有孤對電子,這些中心原子與酸性溶液中的氫質子結合,最終形成陽離子:

RNH2+H+=(RNH3)+

形成的緩蝕劑與金屬之間存在的范德華力使緩蝕劑吸附在金屬表面,這就是物理吸附。物理吸附速度很快,是可逆過程,容易脫附,吸附過程產生的熱小,受溫度影響小,而且金屬和緩蝕劑間沒有特定組合。

物理吸附會受到金屬表面過剩電荷的顯著影響,如上所述,大多有機緩蝕劑在酸性介質中都以陽離子形式存在,如果金屬表面帶有過剩負電荷,那么金屬表面與緩蝕劑之間就會存在強烈的靜電引力作用,使得緩蝕劑更容易吸附在金屬表面,而且吸附作用力也更強;相反,金屬表面如果存在過剩的正電荷,則會一定程度上抑制緩蝕劑向金屬表面的吸附。金屬表面究竟攜帶何種過剩電荷,可以通過零電荷電位(即金屬表面沒有電荷存在時的電位)測量進行考察,零電荷電位可以通過微分電容曲線測試進行確定,即為金屬電極雙電層電容最小時的電位。當金屬開路電位大于零電荷電位時,金屬表面帶有過剩的正電荷,相反,金屬表面則帶有過剩的負電荷。在緩蝕劑的實際應用中可以通過改變金屬表面攜帶的過剩電荷量來促進緩蝕劑的物理吸附,如在酸性介質中,添加少量碘化物后,有機胺的緩蝕性能將為顯著提高,這主要是碘化物吸附在金屬表面后,使得金屬表面帶有更多的過剩負電荷,促進了有機胺類緩蝕劑在金屬表面的吸附;同樣有機胺類緩蝕劑之所以在鹽酸介質中有著卓越的緩蝕性能,也部分歸因于氯離子使得金屬表面帶有更多的過剩電荷。

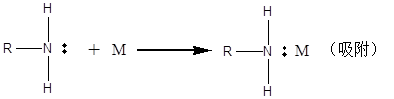

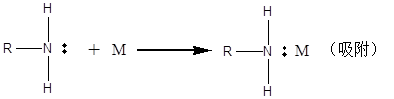

(2)有機緩蝕劑極性基團的化學吸附——供電子型緩蝕劑

相比物理吸附來說,化學吸附作用力更強,吸附更穩定,因此大多數有機緩蝕劑與金屬表面的作用力主要是通過化學吸附實現的,而化學吸附實質就是緩蝕劑分子或離子與金屬表面原子之間形成了配位鍵。與物理吸附不同,化學吸附與金屬原子類別、緩蝕劑中心原子附近基團的推電子能力等均有密切關系。以鐵原子為例,鐵原子的核外電子排布為:{Ar}3d64s2,可以發現鐵原子中有空的d軌道存在,而緩蝕劑的中心原子如氮、氧、硫、磷等存在孤對電子,緩蝕劑中心原子的孤對電子會與鐵原子的d軌道形成配位鍵,通過配位鍵這種化學鍵的強作用力,使得緩蝕劑分子或離子牢固地吸附在金屬表面。通過配位鍵使得緩蝕劑在金屬表面發生的吸附,我們稱之為化學吸附。其作用過程如下:

上世紀五十年代Hackerman首次提出了緩蝕劑的化學吸附,他指出由于N原子的孤對電子在金屬表面供電子能力存在差異,使得緩蝕劑在金屬表面可能存在不同的吸附,即物理吸附和化學吸附,相比物理吸附,化學吸附作用力更強、吸附更緩慢、受溫度影響顯著。經過后來的深入研究發現,在很多情況下緩蝕劑的吸附是物理吸附與化學吸附共同起作用的結果。如在酸液中,碳鋼表面帶有過剩負電荷,而有機胺類緩蝕劑在酸液中是以陽離子形態存在的,首先通過物理吸附使得有機胺陽離子靠近金屬表面發生吸附,然后氮原子上的孤對電子與金屬的d軌道形成配位鍵,通過配位鍵使得緩蝕劑分子牢固地吸附在金屬表面。

供電子型有機緩蝕劑的化學吸附作用力的大小取決于緩蝕劑分子中含孤對電子的原子上的電子密度,電子密度越高則越容易發生吸附,吸附更為牢固。因此當有機胺類化合物的胺基附近有推電子基團(如甲基),則會使得氮原子上的電子密度增加,更有利于氮原子與金屬形成配位鍵;相反,當胺基附近有吸電子基團(如硝基),則會使得成鍵能力下降。

(3)極性基團的化學吸附——供質子型緩蝕劑

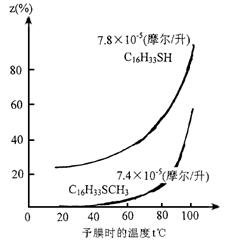

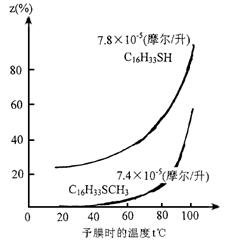

藤井晴一通過實驗發現了緩蝕劑化學吸附的另外一種方式,即供質子型或質子給予型。這種緩蝕劑通過向金屬表面給予質子,從而使得緩蝕劑分子吸附在金屬表面上。例如在酸性介質中,十六硫醇的緩蝕性能要顯著優于十六硫醚,如圖1.4。

圖1.4硫醇和硫醚緩蝕性能的比較

硫醚分子中存在推電子基團(甲基),使得硫醚分子中的硫原子電子密度高于硫醇分子中硫原子的密度,根據供電子型吸附機理,硫醚的緩蝕性能應該優于硫醇的緩蝕性能。而硫醚具有很差的緩蝕效果這一實驗結果表明硫醇并不是通過供電子效應吸附在金屬表面。事實上硫醇是通過向金屬表面提供質子而吸附在金屬表面,由于硫原子電負性很高,使得與它相連的氫原子如同帶正電荷的質子一樣,吸附在金屬的陰極區。

(4)π鍵吸附

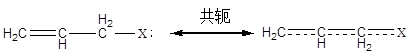

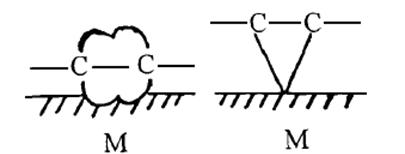

π鍵中的雙鍵或三鍵可以與金屬原子的d空軌道結合,形成配位鍵,從而使緩蝕劑分子吸附在金屬表面。如圖1.5所示。

圖1.5 π鍵吸附

含有π鍵的化合物一般都具有較好的緩蝕效果,表1-1列出了一些含雙鍵化合物的緩蝕情況。

表1.1鋼在85℃的添加有雙鍵化合物的3mol/LHCI中的緩蝕率

緩蝕劑 |

丙胺 |

丙烯胺 |

丙酸 |

丙烯 |

乙酰胺 |

丙烯酰胺 |

緩蝕劑% |

18.9 |

33.6 |

23.6 |

46.9 |

21.0 |

72.3 |

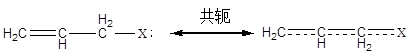

從表中可以得知,分子中引入雙鍵后,由于π鍵的吸附作用,使得緩蝕性能顯著提高。含有π鍵緩蝕劑的取代基對其緩蝕性能有著顯著的影響,特別是當有極性基團靠近π鍵時,由于共軛作用而形成大π鍵,增強了緩蝕劑的吸附作用力,進而提高緩蝕性能。

與雙鍵相似,含有三鍵化合物有具有較好的緩蝕劑效果,如表1.2。從表中可以看出,在酸性介質中,炔醇對金屬的緩蝕效果特別顯著,這是由于炔醇不僅可以發生π鍵吸附,特別是將羥基(-OH)引入到這類化合物中后,緩蝕性能更高。這是由于炔醇類緩蝕劑除了以π電子吸附在金屬表面外,同時與三鍵相鄰的氫原子非常活潑,可以向金屬表面陰極區提供質子,從而產生吸附。

表1.2鋼在85℃,添加三鍵化合物的15%HCI中的緩蝕率

緩蝕劑 |

空白 |

乙炔 |

庚炔 |

辛炔 |

癸炔 |

丙炔醇 |

己炔醇 |

腐蝕速度

(g/m2.h) |

790.4 |

56.0 |

47.2 |

51.1 |

96.5 |

6.09 |

0.42 |

緩蝕率

(%) |

—— |

92.9 |

94.0 |

93.5 |

87.8 |

99.2 |

99.9 |

本文版權為荊門鑄鼎新材料有限公司(www.nitaherbal.com)所有,轉載請注明出處。

2013年8月30日

|